脱油炉(燃石油报废催化剂锅炉)

脱油炉

运行中脱油炉主机现场

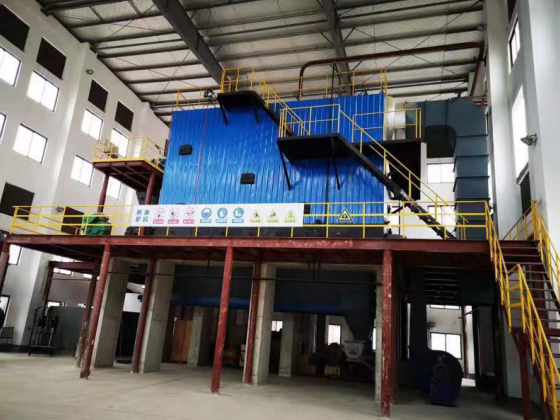

安装中脱油炉主机

脱油炉辅机设备现场

脱油炉 设计背景

全世界炼油企业正面临着石油重质化、劣质化,而且高硫原油逐渐增多的问题。与此同时,市场对轻质油品的需求逐渐增多,环保法规对产品质量的要求也日趋严格。全球炼油企业都在加大投入,以满足保护环境的要求。炼油、石化和化工工艺90%以上都是催化反应过程,催化剂是炼油、石化和化学工业的核心。

加氢处理和加氢裂化技术既是生产清洁燃料的重要技术,又是调整产品结构的有利手段,同时也是炼油企业降低生产成本的最有利的技术之一。而渣油加氢技术作为重油轻质化、优质化的有利手段越来越受到重视。

渣油加氢处理技术的关键之一是配套的催化剂。渣油是原油中组分最复杂的部分,其中含有较多的金属(Fe、Ca、Na、Ni、V等)、硫、氮及其他非理想组分。

渣油固定床加氢处理的目的是提升渣油的品质,为催化裂化装置提供合格进料,从而实现渣油的轻质化。由于渣油品质低劣,在加氢反应中容易伴随焦炭生成,此外含有的重金属如Ni和V等可与H2S反应生成金属硫化物。催化剂对渣油在反应过程中能够吸附Fe、Ca、Na、Ni、V等,同时固体硫化物也将附着于催化剂孔的内表面。除了这些金属杂质以外,焦炭也可沉积。然而这些都容易使催化体系失效并迅速堵塞。

于是,这些经过使用后失效、堵塞的催化剂需要不断更新,报废催化剂含油含炭,且含有一定的贵重稀有金属(Ni、V、Mo等),还含有较高成分S及其他成分,故报废催化剂被国家划定为危废物质。

报废催化剂在过去通常被石化企业作填埋保存处理。近年来环保企业的发展,可将报废催化剂进行分解处理,将提取出的贵重稀有金属(Ni、V、Mo等)再次利用,有着较大的社会效益、经济效益和环境效益。

在环保企业分解、提取处理这些石油化工废催化剂前,首先是将报废催化剂做脱油处理,脱油后的废催化剂与还原剂及助熔剂一起,通过高温加热炉加热熔融,使废催化剂中的活性金属组分经还原熔融成金属或合金状回收,再作为合金或合金原材料。

以前一些废催化剂再生单位为了再生前脱油通常采用土窑焚烧的方式进行脱油,这样不仅造成能源的浪费,由于焚烧时会产生大量烟尘及有害物质,可谓浓烟滚滚,极大地污染了大气环境,给人们的身心健康造成了极大的危害。还有一些环保企业是采用回转窑将报废催化剂和纯碱混合焙烧的方法进行脱油,这样也造成焙烧工程中产生热力不能回收利用,浪费能源,并且焙烧产物中含有一定量的炭黑,增加了分解提取难度,影响分解提取物的质量。

基于上述原因,我公司受有关处理废催化剂环保企业委托,自主研发、设计制造一种新型的报废催化剂脱油设备—脱油炉,将报废催化剂作为燃料在特殊设计的锅炉中燃烧, 燃烧所产生的热能被锅炉吸收,生产出饱和蒸汽,用于分解提取过程下一道工序使用。燃烧脱油后的报废催化剂形成纯度较高的洁净物料,作为分解提取生产的原料。燃烧后产生的烟气,经除尘设备、脱硫设备、脱硝设备处理后达到排放标准排入大气,从而在脱油的过程中实现了节能、减排的目的。

脱油炉结构设计原则

1、 废催化剂为直径1.5㎜、长为5㎜颗粒状物质,其表面及内部孔隙内含有重质油,可燃成分为:油20%、S 9%、C 5% 、HO21%,平均低位发热值为3800kcal/kg。

2、 由于该废催化剂含有较高硫的成分、水份及其它腐蚀性物质,燃烧后对锅炉的水冷壁蚀性极强,水冷壁管经常会大面积被强酸所腐蚀烂透,因此锅炉结构形式需特殊设计,在满足锅炉换热的前提下,尽可能减少锅炉受热面,提高炉膛温度,避免酸性烟气在炉膛结露,形成强酸对锅炉进行腐蚀。

3、 由于废催化剂在炉膛内不能充分燃烧,产生的烟气中含一定量的粘性物质,这些粘性物质粘结到锅炉受热面上,如:锅炉管束及烟管、烟道、省煤器处不易脱落,从而造成烟气流程堵塞,使锅炉运行产生正压燃烧,因此在炉膛设计有充足供风装置,使烟气中粘性物质充分燃烧。另外为了减少锅炉清灰次数,在锅炉前烟箱、后烟箱、省煤器上部安装脉冲式吹灰装置。

4、 废催化剂在燃烧过程中,在炉膛的温度不能过高,不能停留时间过长,否则废催化剂会发生性质变化。停留时间应控制在50分钟左右。炉排减速机应设变频调节。炉排上废催化剂的料层厚度应控制在70㎜左右。

5、 废催化剂在炉排上燃烧后形成的较细的粉末,粉末的比重较大,如果炉排的缝隙较大,燃烧后形成的粉末及没有燃烧完全的粉末会漏到炉排下侧风室中,未完全燃烧的粉末在风室中继续燃烧,导致炉排烧坏。所以炉排应选择一种漏料少、密封严的炉排形式,以减少炉排漏料。炉排调风门也应作特殊设计,防止燃烧后的粉末漏入炉排风箱中。

6、 由于废催化剂含重质油,燃点较低,容易发生炉膛火焰“联斗”现象,料斗、煤闸板采用水冷结构,防止料斗及煤闸板过烧变形。

7、 炉排下部应考虑清灰方便,建议锅炉采用二层布置,二层楼板、炉排底部设有三个落灰仓,落灰仓锥底处设有行星式放灰阀,两台行星式放灰阀开启,将落灰通过放灰阀下部轻型刮板出料机,一并将落灰送入总出渣机。

8、 鼓、引风机选用风机机体、传动组、电机整体出厂的形式,保证传动轴同轴度,机架下部配减震装置,保证风机噪音低,运行平稳可靠,司炉工维护量少。根据废催化剂比重大,及锅炉尾部配有除尘、脱硫系统的阻力,合理选配鼓风机型号、引风机型号,保证燃烧过程中供氧充足及粉末状燃烧物的渗漏。风机配有变频调节,以便调整风量、风压,并节省电能。

9、 电控操作台除常规配置外,还配有显示排烟温度、炉膛温度、炉膛负压、锅炉压力传感、连续给水、烟道负压、烟气含氧量。以便司炉工及时观察锅炉运行工况,如烟管及省煤器挂灰堵塞通过炉膛负压和烟道负压就可判断,柜中配有连续给水装置,使蒸汽压力平稳。

10、 废催化剂燃烧后生成粉末状的炉渣,炉渣在进入出渣机时仍处于高温状态,这种粉末状的炉渣是废催化剂再生单位进行下一步提炼的原料,要保持粉末的无水状态。因此不能水冷却,所以出渣机应采用耐热、耐磨形式除渣机。

11、 上料机采用多斗提升机,多斗提升机采用环链结构。多斗提升机下部设有隔筛料斗,内设电磁振动给料机,防止蓬料,使给料均匀。多斗提升机电机采用变频调节,控制给料速度。

12、 软化水设备采用双头双罐、流量型全自动水处理设备,自动还原反冲洗,处理后的水质达到国家《工业锅炉水质》要求。

13、 锅炉给水泵采用国内优质品牌,立式不锈钢多级给水泵,水泵采用变频调节,实现锅炉连续给水。

14、 由于国内石油化工行业废催化剂的组成成分不尽相同及不确定因素,并且废催化剂脱油炉尚属试制阶段,所以要求乙方在设计、制造时考虑到上述不利因素,尽可能完善脱油炉的使用性能,尽可能的延长脱油炉的使用寿命。

脱油炉技术参数:

产品名称:燃石油化工报废催化剂蒸汽锅炉(30T/D脱油炉)

产品型号:TY8-1.0-C

额定蒸发量: 8 t/h

额定压力: 1.0 MPa

饱和蒸汽温度:184℃

锅炉给水温度:20℃

额定处理量:30T/天

最大处理量:40T/天

锅炉运输外形尺寸(长×宽×高):9000×4325×5631㎜